生産品質管理

高品質を実現する生産体制

「バルブは素材が命」という理念のもと、お客様が必要とする商品を「必要な時に」、「必要な量だけ」、「より良い品質で」お届けすることを基本としています。

信頼性の高いブランド力

素材からの一貫生産・品質へのこだわり

バルブの素材である鋳物(素形材)をコア技術と位置付け、鋳物から社内で生産しています。主要材料である青銅、鋳鉄、ダクタイル鋳鉄、ステンレス鋼、鋳鋼、それぞれの素材選別から鋳造、加工、組立、検査までの一貫生産体制で製品づくりを行っており、素材からの品質保証体制を確立しています。品質マネジメントシステムの重要性にいち早く着目し、1989年11月、日本企業で最初にISO9001の認証を取得しました。現在、キッツグループにおける国内外すべての生産拠点においてISO9001の認証を取得し、株式会社キッツエンジニアリングサービスが、バルブのメンテナンスサービスにおいても認証を取得しています。その他、2001年7月に日本のバルブメーカーとして最初にPressure Equipment Directive(PED)の認証を取得、その後、台湾、タイ、中国、スペイン、ドイツの生産拠点でも認証を取得しています。こうした国際的な品質規格に加え、国内では、高圧ガス保安法に基づく大臣認定試験者、JIS(日本産業規格)製品認証やJWWA(日本水道協会)が定める規格、また、国内及び中国の生産拠点において、API(アメリカ石油協会)のMonogram表示許可などを取得しています。

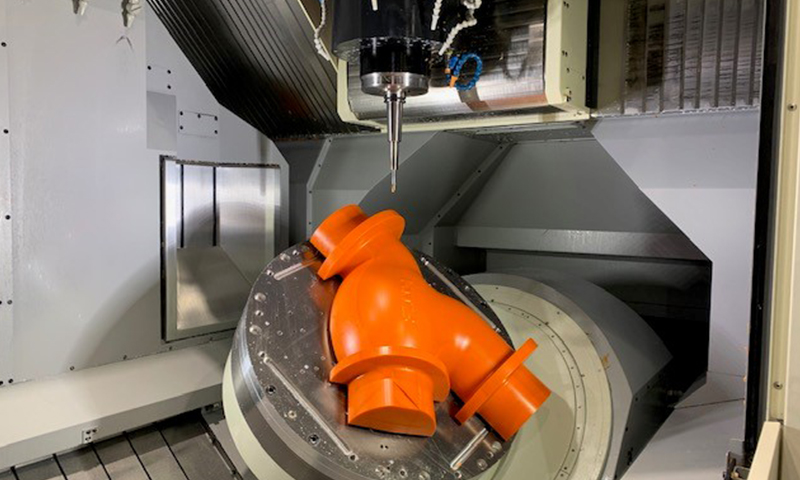

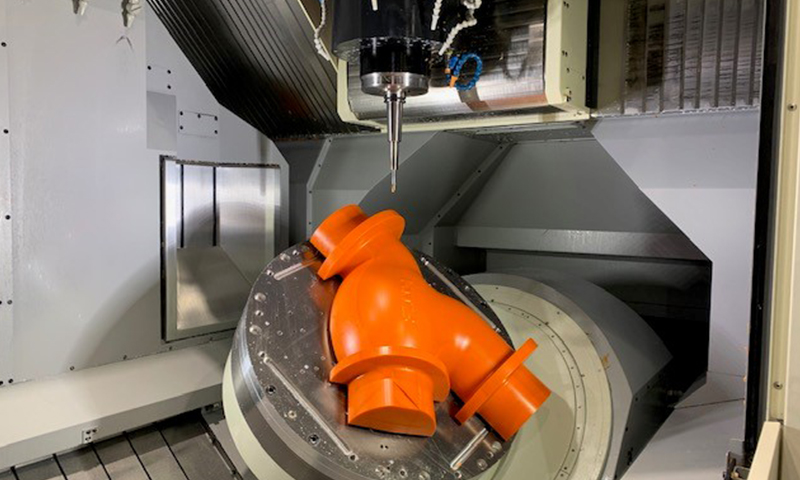

2021年6月には、長坂工場に鋳型製作用のマシニングセンターを導入しました。鋳物品質を左右する型の製作には、技術者による方案設計のノウハウとそれを形にする精密な加工技術が必要となります。これらの型製作技術をデータとして蓄積することで、鋳物の品質向上と型製作リードタイムの短縮を実現することができます。

多品種少量生産のしくみ

建築設備や各種プラントだけでなく、環境・エネルギー・半導体分野にも、材質や弁種のラインナップを充実させて積極的に拡販しています。この幅広い分野向けのものづくりをささえているのは「KICS(KITZ Innovative and Challenging System)」に基づく多品種少量生産方式です。売れるタイミングに合わせて工程順に1個ずつ製品を作ることで、後工程には良品しか流さない仕組みを確立するとともに、受注から生産、納品までの一連の工程における停滞や無駄の排除を実現しています。

製造工程の自動化による生産効率向上

製造工程の自動化を着実に実施しています。直近では、2024年末に稼働開始したベトナムのステンレス鋼バルブ製造工場において、ロボットによる機械加工を行っています。これから稼働を予定しているロストワックス鋳造工程においては、鋳型生産ロボットの導入や搬送自動化など、グループ各生産拠点で取り組んできた技術を集約して最新の設備を備えたベトナム工場で具現化しています。今後はさらなる生産効率向上を目指し、標準作業の徹底や工程改善による製造ラインの強化に継続して取り組むほか、自動注湯の導入も視野に入れています。

グローバル市場環境に応じた生産体制

現在、海外ではタイ、台湾、中国、韓国、インド、ベトナム、スペイン、ドイツ、ブラジルに生産拠点を設けて、各市場・エリアで競争力のある製品を新たに創出し、シェア拡大を目指しています。素材の品質は落とすことなく、部品や加工、コーティング等は現地でもっともコスト競争力のある方法をミックスさせながら、各エリアで望まれる性能を満たす製品を現地で設計・開発・販売する現地完結型ビジネスを加速させていきます。また、生産の一部を別の国へ移管して生産地分散を行うなど、世界情勢に対応して体制の見直しも行っています。

環境に優しく、付加価値を生み出す製造現場に

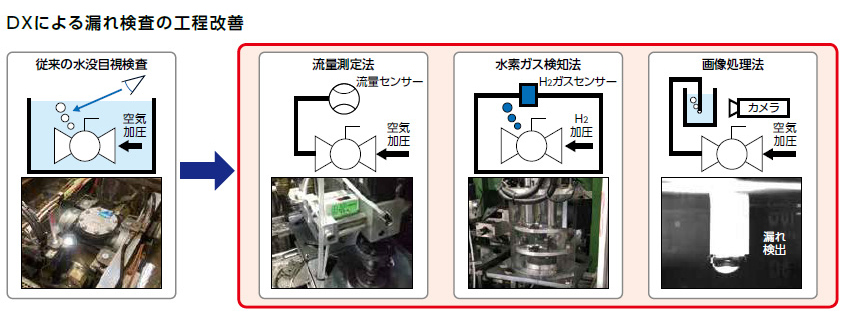

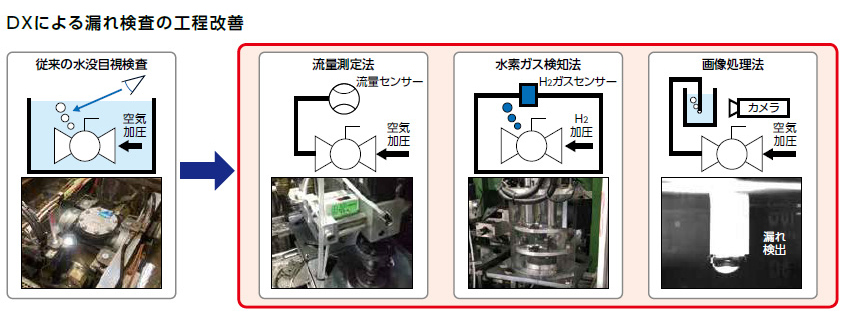

キッツは、お客様にご満足いただける品質、価格、納期、サービスと地球に優しく持続可能な生産プロセスの実現を目指し、新しい生産技術の研究開発と環境改善に向けた投資を積極的に行っています。製造現場へのロボットの導入、ICT技術を活用した設備管理、画像処理やセンサー技術を応用した検査等を生産ラインに取り入れるほか、新たな取り組みとして鋳造工程で使用する砂の再利用や、バルブの検査等で使用する水資源の循環利用、プラスチック部品の原料の代替等に取り組みを広げています。これらにより、製造現場をより付加価値を生み出し、地球に優しい生産プロセスへと進化させています。

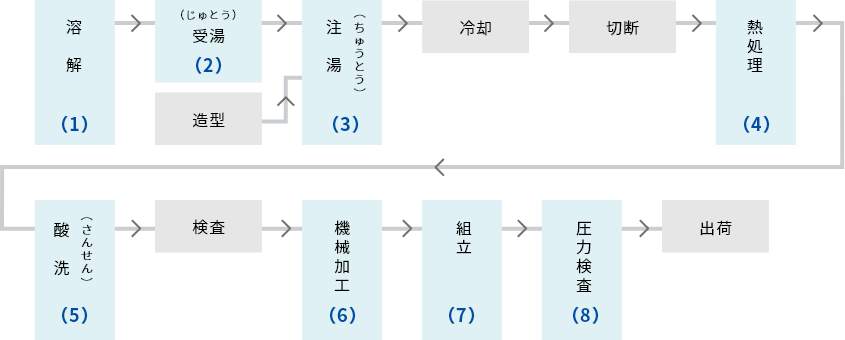

ステンレス鋼製バルブの生産工程

-

- (1)溶解

-

原材料を高周波電気炉で溶かす。

-

- (2)受湯

-

溶湯を取鍋に入れる。

-

- (3)注湯

-

鋳型に溶湯を流し込む。上と下の型と中子のすき間に溶湯が流れ込む。

-

- (4)熱処理(固溶化熱処理)

-

素材を1,100°Cまで加熱した後、急冷(水冷)。これにより、均一な金属組織が得られ、引っ張り、伸び等の機械的性質(強度)を高めるとともに、耐食性を確保できる。

-

- (5)酸洗

-

熱処理やショットブラストによる鋳肌表面の酸化スケール等の汚れを取り除く。併せて、鋳肌表面に保護皮膜を生成させ、耐食性をさらに高める。

-

- (6)機械加工

-

切削や穴開け等の加工を行う。

-

- (7)組立

-

バルブの各部品を組み立てる。

-

- (8)圧力検査

-

流体を流して圧力を加え、要求品質を満たしているかを検査する。